Tuberías

TEMAS

- INTRODUCCIÓN

- RESUMEN

- FLUJO LAMINAR Y TURBULENTO

- NÚMERO DE REYNOLDS

- REGIÓN DE ENTRADA

- LONGITUDES DE ENTRADA

- FLUJO LAMINAR EN TUBERÍA

- FLUJO LAMINAR EN TUBERÍA - CAÍDA DE PRESIÓN Y PERDIDA DE CARGA

- FLUJO LAMINAR EN TUBERÍAS NO CIRCULARES

- FLUJO TURBULENTO

- DIAGRAMA DE MOODY

- COLEBROOK

- PÉRDIDAS MENORES

- PÉRDIDAS MENORES DE ENTRADA Y SALIDA

- PÉRDIDAS MENORES DE EXPANSIÓN Y CONTRACCIÓN

- PÉRDIDAS MENORES - CODOS, TES, VÁLVULAS

- REDES DE TUBERÍAS Y SELECCIÓN DE BOMBAS

- TUBERÍA EN SERIE

- TUBERÍA EN PARALELO

- SISTEMA DE TUBERÍAS CON BOMBAS Y TURBINAS

INTRODUCCIÓN

En flujo de tuberías se aplica el principio de la energía a la solución de los ejercicios prácticos de flujos en tuberías, que frecuente se presentan en la rama de la ingeniería. El flujo de un fluido real es mucho más complejo que un fluido ideal. Debido a la viscosidad de los fluidos reales, en sus movimientos aparecen las fuerzas cortantes entre partículas fluidas y las paredes del contorno y entre las diferentes capas del fluido.

Para la solución de problemas de flujos reales se resuelven aprovechando datos experimentales y utilizando métodos semi-empíricos.

Existen dos tipos de flujos permanentes en el caso de flujo

reales, que es necesario considerar y entender. Estos se llaman flujo laminar y

flujo turbulento. Ambos tipos de flujos vienen gobernados por leyes distintas.

RESUMEN

- En la práctica, podemos encontrar flujo en tuberías y no circulares.

- El agua que utilizamos en los hogares es bombeada a través de tuberías.

- El petróleo y el gas natural es transportado por grandes tuberías.

Como lo podemos observar en la imagen.

- El flujo de fluido se clasifica en dos tipos, como son: flujo interno y flujo externo.

- Flujo externo: el conducto está parcialmente

lleno con el fluido y está acostado por superficie sólida. El flujo es impulsado

sólo por la gravedad.

- Flujo interno: el conducto está totalmente lleno

con el fluido y es impulsado principalmente por diferencias de presión.

INTRODUCCIÓN

- Un fluido fluye a través de una tubería mediante una fuerza hecha, ya sea por un ventilador o una bomba.

- Se pone en particular atención a la fricción, que se relaciona directamente con las caídas de presión y las pérdidas de carga durante el flujo; pasa por una tubería o ductos.

- El cálculo de las caídas de presión se hace para determinar la potencia de bomba.

- Un sistema de tuberías incluye diferentes diámetros con varios accesorios como son las válvulas, codos, uniones, te.

- La velocidad del fluido en una tubería cambia de cero en la superficie debido a la condición de no-deslizamiento hasta un máximo en el centro de la tubería.

- En el flujo de fluidos, es conveniente trabajar con una velocidad promedio (Vprom), que permanece constante en flujo incompresible cuando el área de la sección transversal de la tubería es constante.

Como podemos ver en la figura.

FLUJO LAMINAR Y TURBULENTO

Flujo laminar: se caracteriza por líneas de corrientes suaves y movimientos sumamente suaves.

Como lo podemos observar en la figura.

Flujo turbulento: se caracteriza por fluctuaciones de velocidad y movimiento también desordenado.

Como podemos observar en la figura.

La mayoría de los flujos que se encuentran en la práctica son turbulentos. El flujo laminar se encuentra cuando los fluidos muy viscosos, como los aceites, fluyen en pequeñas tuberías o pasajes estrechos.

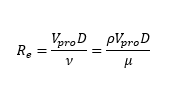

NÚMERO DE REYNOLDS

- La geometría.

- La rugosidad de la superficie.

- La velocidad del flujo.

- La temperatura de la superficie.

- El tipo de fluido.

Después de experimentos exhaustivos en los años de 1880, Osborne Reynolds descubrió que el régimen de flujo depende principalmente de la razón de fuerzas inerciales a fuerzas viscosas en el fluido. Esta razón se llama número de Reynolds y se expresa para flujo interno en una tubería circular como:

- Re: Reynolds.

- V: velocidad promedio.

- D: diámetro.

- µ: viscosidad dinámica.

- ν: viscosidad cinemática.

ρ: densidad del fluido.

- El número de Reynolds en donde el flujo se vuelve turbulento se llama número de Reynolds crítico "Recrit " . El valor del número de Reynolds crítico es diferente para geometrías y condiciones de flujo distintas.

- Para flujo interno en una tubería circular, el valor generalmente aceptado del número de Reynolds crítico es Recr =2 300.

- Para flujo a través de tuberías no-circulares, el número de Reynolds se basa en el diámetro hidráulico Dh, que se define como:

- Es deseable tener valores precisos de números de Reynolds

para flujos laminar, transicional y turbulento, pero éste no es el caso en la

práctica.

- Es evidente que la

transición de flujo laminar a turbulento también depende del grado de perturbación del flujo por la rugosidad de la superficie,

las vibraciones de la tubería y las fluctuaciones en el flujo.

- En la mayoría de las condiciones prácticas, el flujo en una tubería circular es laminar para Re ≤ 2 300, turbulento para Re ≥ 4 000, y transicional entre ellos.

Re ≤ 2300 Flujo laminar.

2300 ≤ Re ≤ 4000 Flujo transicional.

Re ≥ 4000 Flujo turbulento.

REGIÓN DE ENTRADA

El flujo en la región de entrada se llama flujo en desarrollo hidrodinámico, porque ésta es la región donde se crea el perfil de velocidad. La zona más allá de la región de entrada en la que el perfil de velocidad está totalmente desarrollado y permanece invariable se llama región hidrodinámicamente desarrollada totalmente. Se dice que el flujo está totalmente desarrollado, o totalmente desarrollado térmicamente, cuando el perfil de temperatura normalizada permanece invariable también. El flujo hidrodinámicamente desarrollado equivale al flujo totalmente desarrollado cuando el fluido en la tubería no se calienta o enfría, porque en este caso la temperatura del fluido permanece esencialmente constante a todo lo largo.

El desarrollo de la capa límite de velocidad en una tubería (el perfil de velocidad que se desarrolla es parabólico en el flujo laminar, como se muestra, pero un poco más plano o más lleno en el flujo turbulento).

El perfil de velocidad en la región totalmente desarrollada es parabólico en el flujo laminar y un poco más plano (o más lleno) en el flujo turbulento debido al movimiento de vórtices y a una mezcla más vigorosa en la dirección radial.

El perfil de velocidad promediado en el tiempo permanece invariable cuando el flujo está totalmente desarrollado y por lo tanto:

El esfuerzo de corte en la pared de la tubería Tw se relaciona con la pendiente del perfil de velocidad en la superficie.

Cuando se observa que el perfil de velocidad permanece invariable en la región hidrodinámicamente desarrollada por completo, el esfuerzo de corte de pared también permanece constante en dicha región.

- Un fluido en la región de entrada hidrodinámica de una tubería, el esfuerzo de corte de pared es el más alto a la entrada de la tubería donde el grosor de la capa límite es más pequeño, y disminuye gradualmente hasta el valor correspondiente al flujo totalmente desarrollado.

- Por lo tanto, la caída de presión es más alta en las regiones de entrada de una tubería, y el efecto de la región de entrada siempre es aumentar el factor de fricción promedio para toda la tubería, este aumento puede ser importante para tuberías cortas, pero es despreciable para las largas.

LONGITUDES DE ENTRADA

valor correspondiente al flujo totalmente desarrollado.

- En flujo laminar, la longitud de entrada hidrodinámica está dada aproximadamente como (véase Kays yCrawford, 1993; y Shah y Bhatti, 1987).

En flujos laminares:

- En flujo turbulento, la intensa mezcla durante las fluctuaciones aleatorias usualmente ensombrece los efectos de la difusión molecular. La longitud de entrada hidrodinámica para flujo turbulento se puede aproximar como (véase Bhat-ti y Shah, 1987; y Zhi-qing, 1982).

En flujos turbulento:

La longitud de entrada es mucho más corta en el flujo turbulento y su dependencia del número de Reynolds es débil.

En numerosos flujos de tubería de interés prácticos en ingeniería, los efectos de entrada se vuelven insignificantes más allá de una longitud de tubería L= 10D.

La longitud de entrada hidrodinámica se aproxima como:

FLUJO LAMINAR EN TUBERÍAS

El flujo en tuberías es laminar para Re≤

2300 y que el flujo está totalmente desarrollado si la tubería es suficientemente larga (en relación con la longitud de entrada) de modo que los efectos de entrada son despreciables.

El perfil de velocidad en flujo laminar totalmente desarrollado en una tubería, es parabólico con un máximo en la línea central y mínimo (cero) en la pared de la tubería.

FLUJO LAMINAR EN TUBERÍAS - CAÍDA DE PRESIÓN Y PÉRDIDA DE CARGA

El flujo de tubería es el que causa la caída de presión ΔP, porque está directamente relacionada con la potencia necesaria para que el ventilador o bomba mantengan el flujo.

En la práctica, es conveniente expresar la pérdida de presión para todos los tipos de flujos internos totalmente desarrollados (flujos laminar o turbulento, tuberías circulares o no circulares, superficies lisas o rugosas, tuberías horizontales o inclinadas).

Como podemos observar en la figura.

Cuando igualamos estas dos ecuaciones...

Se resuelven para f produce el factor de fricción para flujo laminar totalmente desarrollado en una tubería circular:

- El factor de fricción sólo es función del número de Reynolds y es independiente de la rugosidad de la superficie de la tubería.

- La pérdida de carga hL representa la altura adicional que el fluido necesita para elevarse por medio de una bomba con la finalidad de superar las pérdidas por fricción en la tubería.

- La pérdida de carga se produce por la viscosidad y se relaciona directamente con el esfuerzo de corte de la pared del tubo.

- Esta ecuación es sólo es válida para flujo laminar totalmente desarrollado en tuberías circulares.

FLUJO LAMINAR EN TUBERÍAS NO CIRCULARES

FLUJO TURBULENTO

El flujo turbulento es más comúnmente desarrollado debido a que la naturaleza tiene tendencia hacía el desorden y esto en términos de flujos significa tendencia hacia la turbulencia. Este tipo de flujo se caracteriza por trayectorias circulares erráticas, semejantes a remolinos (fluctuaciones aleatorias). El flujo turbulento ocurre cuando las velocidades de flujo son generalmente muy altas o en fluidos en los que las fuerzas viscosas son muy pequeñas.

La turbulencia puede originarse por la presencia de paredes en contacto con el fluido o por la existencia de capas que se muevan a diferentes velocidades. Además, un flujo turbulento puede desarrollarse bien sea en un conducto liso o en un conducto rugoso.

Como resultado, el flujo turbulento está relacionado con valores mucho más altos de coeficientes de fricción, transferencia de calor y transferencia de masa.

Aún cuando el flujo promedio sea estacionario, el movimiento en remolino en flujo turbulento provoca fluctuaciones importantes en los valores de velocidad, temperatura, presión e incluso densidad (en flujo compresible).

El esfuerzo de corte turbulento consistente de dos partes: el componente lami-nar, que explica la fricción entre capas en la dirección del flujo (que se expresa como tlam-m-du-dr) y el componente turbulento, que explica la fricción entre las partículas de fluidos fluctuantes y el cuerpo de fluido (que se denota como turb y se relaciona con los componentes de fluctuación de velocidad). Entonces, el esfuerzo de corte total en flujo turbulento se puede expresar como:

Ttotal= Tlam + Tturb

Perfil de velocidad y variación del esfuerzo de corte con distancia radial para flujo turbulento en una tubería.

EL DIAGRAMA DE MOODY

El factor de fricción de flujo en tubería turbulento totalmente desarrollado depende del número de Reynolds y la rugosidad relativa e/D, que es la razón de la altura media de rugosidad de la tubería al diámetro de la tubería.

COLEBROOK

En 1939, Cyril F.Colebrook

(1910-1997) combinó los datos disponibles para flujo en transición y turbulento

en tuberías lisas y rugosas en la siguiente relación implícita conocida como

ecuación de Colebrook:

La ecuación de Colebrook está implícita en f, y por lo mismo determinar el factor de fricción implica varias iteraciones, mínimo 5.

A partir del diagrama de Moody se pueden realizar las siguientes observaciones:

- Para flujo laminar, el factor

de fricción disminuye con números de Reynolds crecientes, y es independiente de

la rugosidad de la superficie.

- El factor de fricción es mínimo

para una tubería lisa (pero no es cero debido a la condición de

no deslizamiento) y aumenta con la rugosidad . En este caso (e 0), la ecuación de Colebrook se reduce a la

ecuación de Prandtl.

- La región de transición del

régimen laminar al turbulento (2 300 Re 4 000) se indica mediante el área

sombreada en el diagrama de Moody. El flujo en esta región puede ser laminar o

turbulento, depende de las perturbaciones del flujo, o puede alternar entre

laminar y turbulento, y por tanto el factor de fricción también puede alternar

entre los valores para flujo laminar y turbulento. Los datos en este rango son

los menos confiables. A pequeñas rugosidades relativas, el factor de fricción

aumenta en la región de transición y se aproxima al valor para tuberías lisas.

- A números de Reynolds muy grandes (a la derecha de

la línea punteada en el diagrama) las curvas del factor de fricción que

corresponden a curvas de rugosidad relativa especificada son casi horizontales,

y los factores de fricción son independientes del número de Reynolds.

FÓRMULAS QUE UTILIZAREMOS

- Éstas son unas fórmulas de las cuales se utilizan para resolver ejercicios de tuberías:

Factor de fricción para flujo laminar:

Factor de fricción para flujo turbulento:

Pérdida de carga:

PÉRDIDAS MENORES

- En un sistema de tubería típico que pasa a través de varias uniones, válvulas, flexiones, codos, ramificaciones en forma de letra T (conexiones en T), entradas, salidas, ensanchamientos y contracciones además de los tubos.

- Estos accesorios provocan pérdidas adicionales debido al fenómeno de separación y mezcla del flujo.

- Estas pérdidas son menores en comparación con la pérdida de carga por fricción en los tubos (las pérdidas mayores).

- El flujo a través de válvulas y uniones es muy complejo, y por lo general no es lógico un análisis teórico. En consecuencia, usualmente los fabricantes de los accesorios determinan las pérdidas menores de manera experimental.

- Las pérdidas menores se expresan en términos del coeficiente de pérdida KL (también llamado coeficiente de resistencia), que se define como:

- Donde hL es la pérdida de carga irreversible adicional en el sistema de tuberías provocado por la inserción del accesorio, y se define como:

- Cuando el diámetro de entrada sea igual al diámetro de salida, el coeficiente de pérdida de un accesorio también se puede determinar cuando se mide la pérdida de presión a través del accesorio y se divide entre la presión dinámica.

- Cuando está disponible el coeficiente de pérdida para un accesorio, la pérdida de carga para este accesorio se determina a partir de:

Pérdida menor:

- El coeficiente de pérdida depende de la geometría del accesorio y del número de Reynolds y del factor de fricción "f"

- Usualmente se supone que es independiente del número de Reynolds.

- Las pérdidas menores también se expresan en términos de la longitud equivalente (Lequiv), que se define como:

- Cuando ya tengamos disponibles todos los coeficientes de pérdida, la pérdida de carga total en un sistema de tubería se determina de:

- Donde i representa cada tramo de tubería con diámetro constante y j representa cada accesorio que provoca una pérdida menor.

- Si todo el sistema de tubería por analizar tiene un diámetro constante.

- Donde V es la velocidad de flujo promedio a través de todo el sistema (note que V = constante pues D = constante).

PÉRDIDAS MENORES DE ENTRADA Y SALIDA

PÉRDIDA MENORES DE EXPANSIÓN Y CONTRACCIÓN

PÉRDIDAS MENORES - CODOS, TES, VÁLVULAS

REDES DE TUBERÍAS Y SELECCIÓN DE BOMBAS

La mayoría de los sistemas de tubería que se encuentran en la práctica, como los sistemas de distribución de agua en las ciudades o establecimientos comerciales o residenciales incluyen numerosas conexiones en paralelo y en serie.

TUBERÍAS EN SERIE:

- El caudal del flujo a través de todo el sistema permanece constante sin importar los diámetros de las tuberías individuales en el sistema.

- Ésta es una consecuencia natural del principio de la conservación de masa para flujo estacionario incompresible.

- La pérdida de carga total (hLtotal) en este caso es igual a la suma de las pérdidas de carga en las tuberías individuales en el sistema, que incluyen las pérdidas menores.

- Se considera que las pérdidas de ensanchamiento o contracción en las conexiones pertenecen a la tubería de diámetro más pequeño, pues los coeficientes de pérdida de ensanchamiento y contracción se definen sobre la base de la velocidad promedio en la tubería de diámetro más pequeño.

TUBERÍAS EN PARALELO:

- El caudal total en las tuberías es la suma de los caudales en las tuberías individuales.

- La caída de presión (o pérdida de carga) en cada tubería individual conectada en paralelo debe ser la misma porque P = PA - PB y las presiones de unión PA y PB son las mismas para todas las tuberías individuales.

- Para un sistema de dos tuberías paralelas 1 y 2 entre las uniones A y B con pérdidas menores despreciables.

- Esto se puede expresar como:

- Entonces las razones de las velocidades promedio y los caudales en las dos tuberías paralelas.

Se convierten en:

- Los flujos relativos en las tuberías paralelas se establecen a partir del requisito de que la pérdida de carga en cada tubería es la misma.

- Este resultado se puede extender a cualquier número de tuberías conectadas en paralelo.

- El resultado también es válido para tuberías en donde las pérdidas menores son significativas si las longitudes equivalentes para los accesorios que contribuyen a las pérdidas menores se suman a la longitud de la tubería.

Para tuberías en paralelo, la pérdida de carga es la misma en cada tubería, y el caudal total es la suma de los caudales de las tuberías individuales.

Como podemos ver en la imagen.

El análisis de las redes de tuberías, sin importar qué tan complejas sean, se basa en dos principios simples:

- Se debe satisfacer la conservación de la masa a través del sistema. Esto se hace cuando se necesita para todas las uniones en el sistema que el flujo total que entra a una unión sea igual al flujo total que sale de la unión. Además, que el caudal debe permanecer constante en las tuberías conectadas en serie sin importar los cambios en los diámetros.

- La caída de presión (y por lo tanto la pérdida de carga) entre dos uniones debe ser la misma para todas las trayectorias entre las dos uniones. Esto porque la presión es una función puntual y no puede tener dos valores en un punto específico. En la práctica, esta regla se aplica cuando se necesita que la suma algebraica de las pérdidas de carga en un circuito (para todos los circuitos) sea igual a cero (una pérdida de carga se toma como positiva para flujo en la dirección de las manecillas del reloj y negativa para flujo en la dirección contraria a éstas).

SISTEMA DE TUBERÍAS CON BOMBA Y TURBINA

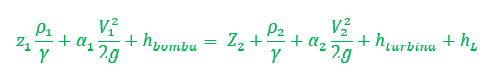

Cuando un sistema de tuberías incluye una bomba y/o turbina, la ecuación de energía de flujo estacionario sobre una base de masa unitaria, se puede expresar como:

- Muchos sistemas de tuberías prácticos incluyen una bomba para llevar un fluido de un depósito a otro.

- Cuando se considera que los puntos 1 y 2 están en las superficies libres de los depósitos, en este caso la ecuación de energía se reduce para la carga de bomba útil necesaria, porque las velocidades en las superficies libres son despreciables y las presiones están a presión atmosférica.

- Una vez que se conoce la carga de bomba útil, la potencia mecánica que necesita desarrollar la bomba acoplada con un motor eléctrico y la potencia eléctrica consumida por el motor de la bomba para un caudal específico se determinan a partir de:

- La eficiencia de acoplamiento bomba-motor se define como la razón de la energía útil entregada al fluido por la bomba a la energía eléctrica consumida por el motor de la bomba y usualmente varía entre 50 y 85 por ciento.

- La pérdida de carga de un sistema de tuberías aumenta (por lo general cuadráticamente) con el caudal.

- La gráfica de la carga de bomba útil necesaria hbomba, como funciona del caudal se llama curva del sistema (o demanda).

- La carga producida por una bomba tampoco es constante. Tanto la carga de bomba como la eficiencia de bomba varían con el caudal, y los fabricantes de bombas suministran esta variación en forma tabular o gráfica.

- La eficiencia de una bomba es suficientemente alta para cierto rango de combinación de carga y caudal.

- En consecuencia, una bomba que pueda suministrar la carga y el caudal necesarios no es esencialmente una elección adecuada para un sistema de tuberías a menos que la eficiencia de la bomba en dichas condiciones sea suficientemente alta.

- La bomba instalada en un sistema de tuberías operará en el punto donde intersequen la curva de sistema y la curva característica. Este punto de intersección se llama punto de operación.

- La carga útil producida por la bomba en este punto, iguala las necesidades de carga del sistema a dicho caudal.

- La eficiencia de la bomba durante la operación es el valor correspondiente a dicho caudal.

BIBLIOGRÁFICA

mecanica-de-fluidos-fundamentos-y-aplicaciones-yunus-cengel-y-john-cimbala-primera-edicion<br>